PULVIMETALURGIA

4.- REQUERIMIENTOS FUNDAMENTALES DE MIM

El compacto "verde" contiene un alto porcentaje de binder (más o menos

el 50%) y ocurre un encogimiento durante el proceso de sinterización.

Por ende, es muy necesario poder controlar el porcentaje que encoge la

pieza.

La viscosidad de la mezcla a temperatura de sinterización deberá fluir

parejo sin que se produzca una segregación de ésta y la viscosidad deberá

permanecer constante en un rango predeterminado de temperatura. Sin embargo,

la mezcla deberá endurecerse al enfirarse. Estos requerimientos dictaminan

las propiedades de los binders utilizados, y también de cierta manera

la granulometría de los polvos.

4.1.- Polvos metálicos

Casi cualquier metal

que pueda ser pulverizado podrá ser procesado por MIM. Aluminio es una

excepción dado que el óxido adherente que tiene en su superficie inhibe

la sinterización. Sin embargo, los candidatos más prometedores desde el

punto de vista económico son los materiales más costosos.

Una de las grandes cualidades de la Pulvimetalurgia es el hecho de que

al final del proceso sobre muy poco material.

La forma de las partículas es importante por varias razones. Es deseable

que se incorpore la mayor cantidad de metal posible en la mezcla, lo que

implica que deberán tener una alta densidad de empaquetamiento.

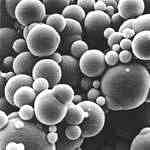

Carbonyl Iron Powder OM |

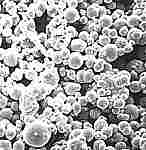

Carbonyl Iron Powder CS (Courtesy of BASF, Germany) |

Un tamaño promedio de partícula y la distribución del tamaño también es un factor importante. Polvos más finos tienden a sinterizar más rápidos que polvos de mayor tamaño, haciendo que estos sean más deseables, pero existen factores limitantes. La tabla a continuación compara distintos procesos de fabricación y sus costos relativos.

| Comparación Técnicas de Producción de Pequeñas Partículas | ||||

| Técnica | Tamaño µm | Forma | Materiales | Costo |

| Atomización Gaseoso | 20 a 40 | Esférico | Aleaciones | Alto |

| Atomización con Agua | 10 a 40 | Redondeado | Aleaciones | Moderado |

| Carbonyl | 1 a 10 | Esférico | Elementos | Moderado |

Se dice que los polvos

ideales tienen las siguientes características:

- distribución de tamaño de particular hechas al detalle, para lograr

altas densidades de compactación y menores costos

- sin aglomerantes

- predominantemente formas esféricas

- suficiente fricción intra particular para evitar distorsiones luego

de remover el binder

- promedio bajo de tamaño de partícula para una sinterización rápida (20

micrones)

- minimización de explosiones y riesgos tóxicos

- superficies de partículas limpias para una interacción predecible con

le binder

Obviamente en le mundo real estas elecciones están restringidas a lo que

está disponible, pero el aumento de demanda de mejoras en la calidad ha

logrado que los manufactureros de polvos hagan las investigaciones necesarias

para atender las necesidades del mercado.

4.2.- Binders

Muchos dicen que el binder es le elemento decisivo una producción exitosa de componentes inyectados en los moldes. La composición de éste aun es secreto, pero el ingrediente principal es cera natural o polímeros sintéticos. A continuación se indica una tabla de binders con sus especificaciones.

| Sistemas de Binder | |||

| Binder | Ingrediente Principal | Polímero | Aditivos |

| Binders Termoplásticos | parafina / microcristalina / carnauba / cera de abeja / vegetales / aceite de maní, acetanilide, anitpyrine, naphtalene | PE, PP, PS, PA, PE-VA, PE-a, PP-A, PMBA-E-VA | stearic / ácido oleoico y éteres |

| Binders Duroplásticos | Resina eoxy, Resina furan | Ceras, surfactantes | |

| Binders Gelatinosas | Agua | Celulosa metílica | Glicerina, ácido bórico |

La mezcla deberá ser efectuada a temperaturas elevadas, a las cuales el

binder se encuentra en estado líquido. Este estado es ideal dado que podrá

mojar las partículas así produciéndose una mezcla homogénea sin que se

apelotone. No deberá existir ninguna reacción química entre el binder

y le metal. Además el binder no podrá deteriorarse durante el proceso.

Un factor de gran importancia es la facilidad con que se puede extraer

el binder de la pieza moldada.

4.3.- Mezcla

Para esta etapa conviene una acción de corte. El objetivo principal es asegurar que el total de la superficie de la partícula sea cubierta por el binder. La menor cantidad de binder deberá ser utilizado, pero existe una proporción de binder según el volumen de la pieza, la que depende también de las características del polvo.

4.4.- Moldeo

Los equipos utilizados en este paso son muy parecidos o casi idénticos

a aquellos que se utilizan en la inyección de plásticos. El tornillo sin

fin que éste tiene encamina la mezcla hacia el molde. En este transcurso,

temperatura es proporcionado a la mezcla para que se funda y esté en condiciones

de poder ser inyectado al molde. La presión, temperatura y tiempo son

las variables en juego para que la pieza salga como planeado con anterioridad.

La compactación es crítico en el proceso. Los polvos no se comportan como

un líquido y la presión no es transmitida uniformemente dentro del molde.

Por ende, para obtener densidades homogéneas, las herramientas deberán

estar muy bien diseñadas.

4.5.- Extracción del

Binder

La extracción del binder la pieza en verde es sumamente importante y requiere

de mucho control. Existen dos procesos primordiales:

1. calentamiento del compacto en verde provocando que el binder se derrita,

descomponga y/o se evapore. Esto deberá ser realizado con mucho cuidado,

dado que el compacto está en un estado delicado. El proceso usualmente

toma muchas horas, la que depende del grosor de la pieza.

2. el segundo método (aplicable a ciertos binders), es disolver el binder

de la pieza utilizando un solvente llamado tricloretano. Normalmente un

calentamiento es necesario para evaporar el restante.

4.6.- Sinterización

Este es el nombre dado al proceso de calentamiento en que las partículas

se funden el uno con el otro, así entregando la dureza necesaria en la

pieza. Este proceso es llevado a cabo en calderas con atmósferas controladas

(a veces en vacío) a una temperatura menor que aquel de fusión del metal.

Sinterización en MIM es sustancialmente lo mismo que aquel utilizado en

piezas de PM. Es importante evitar la oxidación del metal.

El hecho de que los polvos de MIM son más finos que aquellos de PM, hace

que la sinterización es más fácil de lograr dado la mayor energía superficial

que hay presente.